ottobre 09, 2023

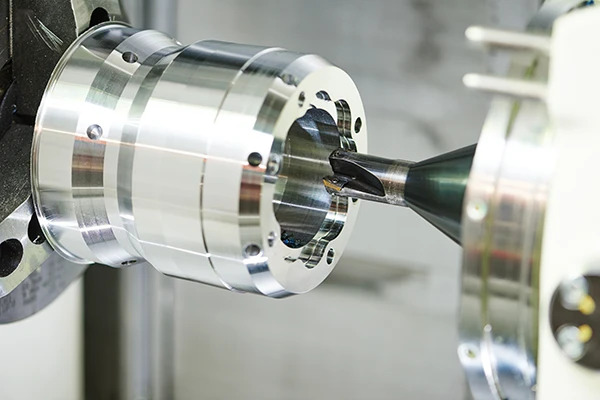

Da cosa dipende il costo della lavorazione CNCPrima di proseguire con consigli pratici, è bene sapere da cosa dipende il costo della lavorazione CNC, che è infatti influenzato da diversi fattori.

Questi elementi da cui dipendono i costi di produzione sono riassumibili in 4 punti:

1. Costi del materiale.

Il materiale è il primo fattore ad influenzare il prezzo complessivo della lavorazione e quello del pezzo finito.

Generalmente i materiali più costosi sono quelli più ricercati, quelli per cui la qualità e l’efficacia delle prestazioni sono maggiori.

Ciò non esclude la possibilità di selezionare materiali con prezzo competitivo e performance adeguate.

Riguardo al materiale, un altro fattore da tenere in considerazione in quanto influenzante il costo, è la sua lavorabilità.

Infatti bisogna tenere in considerazione che, se la lavorabilità è difficoltosa, aumenta il tempo impiegato, il consumo di risorse e lo sforzo di lavorazione.

2. Costi d’installazione.

I costi d’installazione comprendono quel range che va dai costi della programmazione CAD/CAM a quelli della pianificazione.

Si tratta di costi fissi, che tendono ad incrementare in relazione a volumi di produzione più ristretti.

3. Tempo di lavorazione.

Il tempo della lavorazione CNC è un altro significativo fattore di costo: più lunghe sono le tempistiche e maggiori saranno i costi.

Ciò in quanto la lavorazione prolungata prevede maggior consumo di risorse: incrementano consumo di energia, più lavoro per gli operatori, maggiori costi di funzionamento e manutenzione della macchina CNC.

4. Altri costi.

Infine, ci sono anche altri costi ad incidere su quello complessivo del particolare CNC finito.

Si tratta di costi aggiuntivi che possono riguardare tolleranze strette, utensili speciali, controllo di qualità più rigoroso e velocità di lavorazione inferiori.

Come ridurre il costo pezzi CNC: consigli

A questo punto è certamente utile sapere come ridurre il costo dei pezzi CNC, basandosi su consigli e metodi pratici:

· La selezione del materiale.

Nello scegliere il materiale del componente CNC, bisogna considerare le proprietà desiderate per una specifica applicazione del pezzo in questione.

A questa valutazione bisogna però anche aggiungere una riflessione.

Infatti, esistono materiali meno costosi di altri e che comunque possono fornire performance valide.

Chiaramente ciò senza sacrificare la qualità.

Un’altra importante considerazione sul materiale è la lavorabilità.

Alcuni materiali (ad esempio l’alluminio) hanno un’elevata lavorabilità e dovrebbero essere utilizzati ogni volta sia possibile.

Da considerare che anche le diverse leghe di alluminio differiscono nel prezzo.

· L’ordine e il volume di produzione.

L’economia di scala si applica in modo significativo sulla lavorazione CNC.

Ciò vuol dire che se il volume di produzione è maggiore, il costo della lavorazione va a decrescere.

Questa diminuzione proporzionale è dovuta agli altri costi previsti.

Infatti, pur producendo un volume maggiore, ad esempio il costo di installazione rimane lo stesso, sia che si produca un’unità o 100 unità della stessa parte.

Lo stesso vale per la macchina CNC: le stesse impostazioni verranno utilizzate per l’intera produzione.

Dunque per ridurre il costo complessivo della lavorazione CNC è conveniente effettuare ordini in lotti più grandi.

· Le finiture.

Ad incrementare significativamente i costi sono le finiture addizionali e migliorative, che non sempre risultano necessarie.

Infatti il CNC in genere produce già una finitura superficiale soddisfacente al termine della lavorazione.

Dunque bisognerebbe aggiungere ulteriori trattamenti superficiali solo laddove indispensabile.

Un altro importante consiglio è: tenere le specifiche di finitura uniformi a tutta la parte.

Infatti ad incrementare il costo è anche un ulteriore fattore: l’applicazione di diverse finiture superficiali per differenti aree di un componente.

· Le pareti.

Le pareti sono da considerare adeguatamente per evitare di aumentare i tempi di produzione e, di conseguenza, il costo complessivo della lavorazione CNC.

Dunque a tal fine andrebbero evitare le pareti troppo sottili, che sono fragili, richiedono più passaggi a minori profondità di taglio, sono più soggette a vibrazioni e quindi più impegnative.

Tutto ciò incrementa tempi e costi.

È quindi consigliabile progettare pareti più spesse, ove possibile.

· Gli spigoli interni.

Poiché gli utensili da taglio sono cilindrici, è impossibile lavorare a controllo numerico computerizzato spigoli interni perfettamente a 90°.

È quindi consigliabile raggiare tutti gli spigoli interni del progetto, in quanto farà risparmiare il tempo che ci impiegherebbe il reparto taglio per tentare di produrre spigoli affilati.

Si consiglia inoltre un raggio sufficientemente dimensionato di almeno 1/3 la profondità dello scarico.

Infatti un raggio troppo inferiore richiederebbe un utensile con un diametro piccolo, che possono rimuovere minori quantità di materiale in una passata, incrementando tempi e costi.

· Gli scarichi.

Scarichi profondi richiedono una notevole rimozione di materiale, rendendo le lavorazioni più lunghe.

Ulteriori problematiche che possono presentarsi sono il blocco, la flessione e la rottura dell’utensile.

Per evitare questi problemi si può scendere progressivamente con la fresa ma anche tale soluzione esigenze un notevole dispendio di tempo.

È quindi consigliabile disegnare scarichi con una profondità massima di 4 volte la loro larghezza.

· La profondità dei filetti.

I filetti forniscono connessioni molto affidabili.

Tuttavia, la tenuta vera e propria si verifica già solo nei primi filetti, rendendo non necessari filetti lunghi.

I fori filettati lunghi possono richiedere utensili speciali nonché più tempo e sforzo per la lavorazione.

Dunque è consigliabile limitare la profondità delle filettature a un massimo di 3 volte il diametro del foro.

Quando si filetta un foro cieco, si consiglia di aggiungere una lunghezza non filettata di almeno la metà del diametro del foro nella parte finale del foro.

· Le tolleranze.

Le tolleranze andrebbero specificate solo laddove necessario, in quanto vanno ad incrementare i costi e i tempi di lavorazione.

Le macchine CNC sono estremamente precise e producono tolleranze standard quando tolleranze personalizzate non sono specificate nel disegno.

Le tolleranze strette andrebbero quindi evitate: sono difficili da eseguire, richiedono anche più tempo di lavorazione e ispezioni manuali.

La soluzione migliore è sempre rivolgersi agli esperti.

Noi di Officine Meccaniche Marcucci abbiamo un’esperienza pluridecennale nell’ambito delle lavorazioni meccaniche per asportazione truciolo CNC.

Garantiamo la massima precisione e accuratezza, assicurata dall’elevato controllo concesso da una produzione tutta interna e altamente specializzata.

Per informazioni più specifiche e su misura basta richiedere un preventivo gratuito e senza impegno!

Siamo sempre a disposizione per la massima soddisfazione del cliente!